Our paper bag machines consist of three sections: the die punch assembly, the tubular body creation section and the rest of the machine body for the formation of the finished bag. At the entrance to the die assembly is a walkable platform below which the paper feed takes place. Their main function is the formation of the printed bag. The first group the bag goes through is called ‘the die punch’, a subgroup that punches an incision into the unrolling paper roll, thus allowing the tearing of the bags from each other later during the production process.

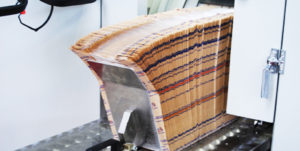

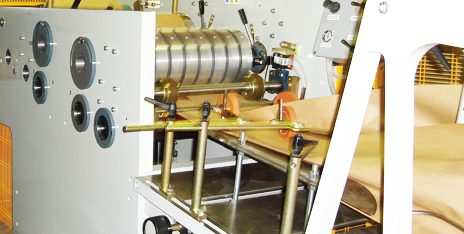

The subgroups that the paper roll passes through are the jumper and the paper pulling wheels, which together form a motorized unit that ensures the feeding of the paper roll. The movement is effected by an electronically controlled brushless motor, while the phaser controls the length of the bag bottom, and the longitudinal sealer applies the glue needed for the formation of the tubular body on the edge of the paper roll. The paper then passes on to the tubular body creation section for the longitudinal gluing of the edges. The last part of the paper bag making machine consists of the machine body, where the actual formation of the bag takes place. In the first section, the tubular body is cut by tearing along the previously made microperforations. Following this, the paper is fed to the bottom gluing/folding unit, so called because it first applies glue through the transversal gluer on the bottom of the bag, before folding it by means of a blade. Thus, the bag is now ready to be taken by the drum grippers, that help the glue bond by applying pressure on the bottom of the bags. Then the drum, thanks to its rotational movement, carries the bags to the gathering table. The bridge is an essential accessory for the production process. This structure, made of folded sheet metal, is mounted on special supports placed on top of the unwinder and the die section. Through a series of rollers, it allows the feeding of the paper roll into the machine’s various sections. It also supports the drying section that dries the printed paper roll before it reaches the paper bag making machine. The entire paper bag making machine is enclosed within a soundproof booth.

La macchina sacchettatrice e' composta da tre gruppi: gruppo fustella, piano di formazione del tubolare, corpo macchina per la formazione del sacchetto finito. All’ingresso del gruppo fustella è posta una pedana calpestabile al di sotto della quale avviene il passaggio carta.

La sua principale funzione, permette la formazione del sacchetto stampato. Il primo gruppo che incontra è detto “fustella in quanto vi è un sottogruppo che effettua una incisione del nastro di carta trasversalmente permettendo, nel proseguo del ciclo lavorativo, lo strappo del sacchetto.

I sottogruppi che il nastro di carta attraversa sono: il Ballerino, le ruote tiracarta, si tratta di un gruppo motorizzato che assicura il traino del nastro di carta. Il movimento è dato da un motore brushelss controllato elettronicamente, il fasatore per il controllo della lunghezza del fondo del sacchetto, l’incollatore longitudinale che distribuisce la colla necessaria alla formazione del tubolare su un lembo del nastro di carta. Si passa quindi sul piano per la formazione del tubolare con l’incollaggio longitudinale dei lembi, La parte terminale della macchina sacchettatrice è rappresentata dal corpo macchina ed è la zona dove si ha la formazione vera e propria del sacchetto. Nella parte iniziale si ha lo strappo del tubolare lungo la microperforazione, successivamente si incontra il gruppo incollatore-piegafondo così chiamato perché prima distribuisce la colla tramite l’incollatore trasversale sul fono del sacchetto, poi lo piega per mezzo di una lama. In tal modo il sacchetto è pronto per essere preso dalle pinze del tamburo che stringendo il fondo ne permettono l’incollaggio. Quindi il tamburo, nel suo movimento rotatorio, trasporta il sacchetto sul tavolo di raccolta.

Un accessorio indispensabile alla produzione è il ponte. Questo è una struttura il lamiera piegata montata su appositi sostegni posti sulle spalle dello svolgitore e del gruppo fustella. Esso tramite una serie di rulli permette il passaggio del nastro di carta fra le macchine componenti l’impianto; inoltre supporta il gruppo di essiccazione necessario all’asciugatura del nastro stampato prima che giunga alla macchina sacchettatrice.

Tutta la macchina sacchettatrice è racchiusa all’interno di una cabina insonorizzata

The unwinder supports the main reel, which is unwound by a direct current motor that is controlled by the system, and which allows a constant supply both in in terms of speed and tension. It has a two-way rotation capability and automatic control of the main reel diameter. They are made of two machine-formed thick sheet metal parts, from which the connection sections for the various functional groups are made. These are held together by tubular spacers.

The unwinder supports the main reel, which is unwound by a direct current motor whose number of revolutions is controlled electronically according to the variations signalled by a jumper. The process is managed by a PLC.

This ensures that the printing unit has a continuous and constant paper roll feed, as well as a perfect tension control.

Lo svolgitore che supporta la bobina madre il cui svolgimento è assicurato da un motore in corrente continua controllato dal sistema, ciò permette di avere un’alimentazione costante sia in velocità che in tensione. È fornito di doppio senso di rotazione e controllo automatico del diametro della bobina madre. E’ costituito da due lamiere di forte spessore lavorate a macchina su cui sono ricavate per lavorazione meccanica gli attacchi per i vari gruppi funzionali. Esse sono tenute assieme da distanziali in tubolare.

Lo svolgitore supporta la bobina madre il cui svolgimento è assicurato da un motore in corrente continua avente il numero di giri controllato elettronicamente in funzione delle variazioni di un ballerino. Il tutto è gestito da un PLC.

In tal modo viene assicurata alla stampa un’alimentazione continua e costante del nastro di carta ed un perfetto controllo della tensione

Flexo printing unit production in 4, 3 or 2 colours, up to a 130 mm format. The clichés used are made of rubber or photopolymer with a 3mm thickness, including the double-sided tape, when mounted on the cylinder. The printing units have their own electonically controlled driving mechanism, that allows a perfect centering of the print on the finished bag even during possible variations in the production speed.

La macchina da stampa flexografica, è composta da 4 gruppi stampanti con rotazioni lente, macinazione, stacco rulli portacliché assicurato da motori e pistoni idraulici. Ha una motorizzazione autonoma controllata dal sistema. La macchina da stampa modello EB:100 è posizionata tra lo svolgitore e la sacchettatrice, e ha il compito di stampare il nastro di carta.

Il gruppo da stampa in flexografia è composto da quattro elementi stampanti, indipendenti e regolabili singolarmente, per ottenere stampe fino a quattro colori. I cliché utilizzati sono costituiti in gomma o fotopolimero con spessore, montato sul cilindro, di 3 mm compreso il nastro biadesivo. La macchina possiede una motorizzazione propria comandata e controllata elettronicamente, consentendo una perfetta centratura della stampa sul sacchetto finito anche durante eventuali variazioni di velocità di produzione.